สำหรับอุตสาหกรรมการขุดในศตวรรษที่ 21 ไม่มีข้อโต้แย้งว่าจำเป็นต้องสร้างโหมดอัจฉริยะใหม่เพื่อให้เข้าใจถึงการทำให้เป็นดิจิทัลของทรัพยากรและสภาพแวดล้อมการทำเหมือง การสร้างปัญญาประดิษฐ์ของอุปกรณ์ทางเทคนิค การแสดงภาพของการควบคุมกระบวนการผลิต เครือข่ายของการส่งข้อมูล และการจัดการการผลิตทางวิทยาศาสตร์และการตัดสินใจการทำให้เป็นระบบอัจฉริยะกลายเป็นแนวทางที่หลีกเลี่ยงไม่ได้สำหรับการเปลี่ยนแปลงและยกระดับอุตสาหกรรมการขุด

ปัจจุบัน ทุ่นระเบิดในประเทศกำลังอยู่ในช่วงเปลี่ยนผ่านจากระบบอัตโนมัติไปสู่ระบบอัจฉริยะ และทุ่นระเบิดที่ยอดเยี่ยมคือต้นแบบที่ดีสำหรับการพัฒนา!วันนี้เรามาดูทุ่นระเบิดอัจฉริยะที่ยอดเยี่ยมและแลกเปลี่ยนเรียนรู้กับคุณ

1. เหมืองแร่เหล็ก Kiruna ประเทศสวีเดน

เหมืองแร่ Kiruna Iron Mine ตั้งอยู่ทางตอนเหนือของสวีเดน ลึกเข้าไปใน Arctic Circle 200 กม. และเป็นหนึ่งในฐานแร่ละติจูดที่สูงที่สุดในโลกในเวลาเดียวกัน เหมืองเหล็ก Kiruna เป็นเหมืองใต้ดินที่ใหญ่ที่สุดในโลกและเป็นเหมืองเหล็กขนาดใหญ่พิเศษเพียงแห่งเดียวที่ถูกใช้ประโยชน์ในยุโรป

Kiruna Iron Mine ได้ตระหนักถึงการขุดอัจฉริยะแบบไร้คนขับนอกจากคนงานซ่อมบำรุงที่หน้างานใต้ดินแล้ว แทบไม่มีคนงานอื่นเลยการดำเนินการเกือบทั้งหมดเสร็จสิ้นโดยระบบควบคุมจากส่วนกลางของคอมพิวเตอร์ระยะไกลและระดับการทำงานอัตโนมัตินั้นสูงมาก

แนวคิดของเหมืองเหล็ก Kiruna ได้รับประโยชน์จากการใช้อุปกรณ์เครื่องจักรกลขนาดใหญ่ ระบบควบคุมระยะไกลอัจฉริยะ และระบบการจัดการที่ทันสมัยระบบและอุปกรณ์เหมืองที่เป็นอัตโนมัติและชาญฉลาดเป็นกุญแจสำคัญในการสร้างความมั่นใจในการขุดที่ปลอดภัยและมีประสิทธิภาพ

1) สกัดสำรวจ :

เหมืองเหล็ก Kiruna ใช้การสำรวจร่วมเพลา+ทางลาดมีสามเพลาในเหมืองซึ่งใช้สำหรับการระบายอากาศ การยกแร่และของเสียจากหินบุคลากร อุปกรณ์ และวัสดุส่วนใหญ่จะถูกขนส่งจากทางลาดโดยอุปกรณ์ไร้ร่องรอยเพลายกหลักอยู่ที่ฐานของตัวแร่ถึงตอนนี้ หน้าเหมืองและระบบขนส่งหลักได้เคลื่อนลงแล้ว 6 ครั้ง และระดับการขนส่งหลักในปัจจุบันอยู่ที่ 1,045 ม.

2) การเจาะและการระเบิด:

จัมโบ้เจาะหินใช้สำหรับการขุดถนน และจัมโบ้ติดตั้งเครื่องมือวัดอิเล็กทรอนิกส์สามมิติ ซึ่งสามารถรับรู้ตำแหน่งการเจาะที่แม่นยำsimbaw469 เครื่องเจาะแบบใช้การควบคุมระยะไกลที่ผลิตโดยบริษัท Atlas ในสวีเดนใช้สำหรับการเจาะหินในสต๊อปรถบรรทุกใช้ระบบเลเซอร์ในการระบุตำแหน่งที่แม่นยำ ไร้คนขับ และทำงานต่อเนื่องได้ 24 ชั่วโมง

3) การขนถ่ายและการขนส่งและการยกแร่จากระยะไกล:

ในเหมืองเหล็กคิรูนา การทำงานแบบอัตโนมัติและชาญฉลาดได้รับการรับรู้แล้วสำหรับการเจาะหิน การโหลดและการยกในสต็อป รวมถึงการใช้จัมโบ้และเครื่องขูดแบบไร้คนขับ

เครื่องขูดควบคุมระยะไกล Toro2500E ที่ผลิตโดย Sandvik ใช้สำหรับการโหลดแร่ ด้วยประสิทธิภาพเดียวที่ 500 ตันต่อชั่วโมงระบบขนส่งใต้ดินมี 2 ประเภท ได้แก่ การขนส่งแบบสายพานและระบบรางอัตโนมัติการขนส่งอัตโนมัติแบบติดตามโดยทั่วไปประกอบด้วยรถราง 8 คันรถรางเป็นรถบรรทุกเทพื้นอัตโนมัติสำหรับการขนถ่ายอย่างต่อเนื่องสายพานลำเลียงจะขนส่งแร่โดยอัตโนมัติจากสถานีบดไปยังอุปกรณ์วัดปริมาณ และดำเนินการขนถ่ายให้เสร็จสิ้นด้วยการข้ามเพลากระบวนการทั้งหมดถูกควบคุมจากระยะไกล

4) การสนับสนุนเทคโนโลยีการฉีดพ่นคอนกรีตการควบคุมระยะไกลและเทคโนโลยีการเสริมแรง:

ถนนได้รับการสนับสนุนโดยการสนับสนุนร่วมกันของ shotcrete, สมอและตาข่ายซึ่งเสร็จสมบูรณ์โดยเครื่องพ่นคอนกรีตควบคุมระยะไกลมีการติดตั้งแกนพุกและการเสริมตาข่ายโดยรถเข็นพุก

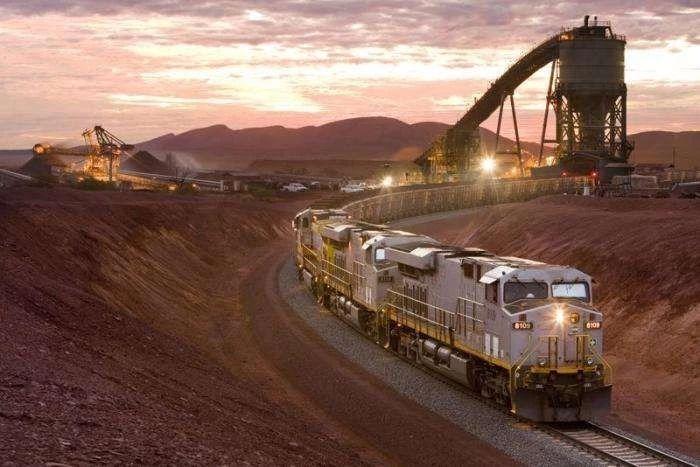

2. "เหมืองในอนาคต" ของ Rio Tinto

หากเหมืองเหล็ก Kiruna แสดงถึงการยกระดับเหมืองแบบดั้งเดิมอย่างชาญฉลาด แผน "เหมืองในอนาคต" ที่เปิดตัวโดย Rio Tinto ในปี 2551 จะนำไปสู่ทิศทางการพัฒนาเหมืองเหล็กอย่างชาญฉลาดในอนาคต

Pilbara ซึ่งเป็นพื้นที่สีน้ำตาลแดงที่ปกคลุมด้วยสนิมและยังเป็นแหล่งผลิตแร่เหล็กที่มีชื่อเสียงที่สุดในโลกอีกด้วยRio Tinto ภูมิใจในเหมือง 15 แห่งที่นี่แต่ในพื้นที่เหมืองแร่อันกว้างใหญ่นี้ คุณจะได้ยินเสียงคำรามของเครื่องจักรทางวิศวกรรม แต่จะมีเจ้าหน้าที่เพียงไม่กี่คนเท่านั้นที่มองเห็นได้

พนักงานของ Rio Tinto อยู่ที่ไหนคำตอบคือ ห่างจากตัวเมืองเพิร์ธ 1,500 กิโลเมตร

ในศูนย์ควบคุมระยะไกลของ Rio Tinto Pace หน้าจอขนาดใหญ่และยาวด้านบนแสดงความคืบหน้าของกระบวนการขนส่งแร่เหล็กระหว่างเหมือง 15 แห่ง ท่าเรือ 4 แห่ง และทางรถไฟ 24 แห่ง - รถไฟขบวนใดกำลังขน (ขนถ่าย) แร่ และใช้เวลานานแค่ไหน จะใช้เวลาโหลดให้เสร็จ (ขนถ่าย);รถไฟขบวนไหนวิ่งและใช้เวลานานเท่าใดจึงจะถึงท่าเรือโหลดพอร์ตไหน โหลดไปกี่ตัน ฯลฯ ล้วนแสดงผลแบบเรียลไทม์

แผนกแร่เหล็กของ Rio Tinto ใช้ระบบรถบรรทุกไร้คนขับที่ใหญ่ที่สุดในโลกขบวนการขนส่งอัตโนมัติซึ่งประกอบด้วยรถบรรทุก 73 คันถูกนำไปใช้งานในพื้นที่เหมืองแร่สามแห่งใน Pilbaraระบบรถบรรทุกอัตโนมัติช่วยลดต้นทุนการบรรทุกและการขนส่งของ Rio Tinto ลง 15%

Rio Tinto มีทางรถไฟและรถไฟอัจฉริยะของตนเองในออสเตรเลียตะวันตก ซึ่งยาวกว่า 1,700 กิโลเมตรรถไฟทั้ง 24 ขบวนนี้ให้บริการตลอด 24 ชั่วโมงภายใต้การควบคุมระยะไกลของศูนย์ควบคุมระยะไกลปัจจุบัน ระบบรถไฟอัตโนมัติของ Rio Tinto กำลังถูกดีบั๊กเมื่อระบบรถไฟอัตโนมัติเปิดใช้งานอย่างสมบูรณ์ มันจะกลายเป็นระบบขนส่งรถไฟสำหรับงานหนักทางไกลแบบอัตโนมัติเต็มรูปแบบระบบแรกของโลก

สินแร่เหล็กเหล่านี้ถูกขนขึ้นเรือโดยผ่านคำสั่งของศูนย์ควบคุมระยะไกล และมาถึงท่าเรือจ้านเจียง เซี่ยงไฮ้ และท่าเรืออื่นๆ ในประเทศจีนต่อมาอาจขนส่งไปยังชิงเต่า ถังชาน ต้าเหลียน และท่าเรืออื่น ๆ หรือจากท่าเรือเซี่ยงไฮ้ตามแม่น้ำแยงซีไปยังพื้นที่ห่างไกลของจีน

3. เหมืองดิจิตอลโชกัง

โดยรวมแล้ว การรวมตัวของอุตสาหกรรมเหมืองแร่และโลหะวิทยา (อุตสาหกรรมและสารสนเทศ) อยู่ในระดับต่ำ ซึ่งล้าหลังกว่าอุตสาหกรรมในประเทศอื่น ๆ มากนักอย่างไรก็ตาม ด้วยความสนใจและการสนับสนุนอย่างต่อเนื่องของรัฐ ความนิยมของเครื่องมือออกแบบดิจิทัลและอัตราการควบคุมเชิงตัวเลขของการไหลของกระบวนการที่สำคัญในองค์กรเหมืองแร่ในประเทศขนาดใหญ่และขนาดกลางบางแห่งได้รับการปรับปรุงในระดับหนึ่ง และระดับของ สติปัญญาก็เพิ่มขึ้นเช่นกัน

ยกตัวอย่าง Shougang Shougang ได้สร้างกรอบการทำงานโดยรวมของเหมืองดิจิทัลเป็น 4 ระดับในแนวตั้งและ 4 ช่วงตึกในแนวนอน ซึ่งคุ้มค่ากับการเรียนรู้

สี่โซน: แอปพลิเคชันระบบสารสนเทศภูมิศาสตร์ GIS, ระบบดำเนินการผลิต MES, ระบบจัดการทรัพยากรองค์กร ERP, ระบบข้อมูล OA

สี่ระดับ: การทำให้เป็นดิจิทัลของอุปกรณ์พื้นฐาน กระบวนการผลิต การดำเนินการผลิต และแผนทรัพยากรขององค์กร

การขุด:

(1) รวบรวมข้อมูลธรณีวิทยาเชิงพื้นที่แบบดิจิทัล 3 มิติ และทำแผนที่ 3 มิติของแหล่งแร่ พื้นผิว และธรณีวิทยาให้สมบูรณ์

(2) ระบบตรวจสอบความชันแบบไดนามิกของ GPS ได้รับการจัดตั้งขึ้นเพื่อตรวจสอบความลาดชันอย่างสม่ำเสมอ หลีกเลี่ยงการพังทลาย ดินถล่ม และภัยพิบัติทางธรณีวิทยาอื่น ๆ ได้อย่างมีประสิทธิภาพ

(3) ระบบจัดส่งอัตโนมัติของรถราง: ดำเนินการวางแผนการไหลของยานพาหนะโดยอัตโนมัติ เพิ่มประสิทธิภาพการกระจายยานพาหนะ กระจายการไหลของยานพาหนะอย่างสมเหตุสมผล และบรรลุระยะทางลากที่สั้นที่สุดและสิ้นเปลืองน้อยที่สุดระบบนี้เป็นระบบแรกในจีน และความสำเร็จทางเทคนิคได้ก้าวสู่ระดับสูงในระดับสากลแล้ว

ผลประโยชน์:

ระบบตรวจสอบกระบวนการหัววัด: ตรวจสอบพารามิเตอร์กระบวนการประมาณ 150 รายการ เช่น หูไฟฟ้าของโรงสีลูกโม่, ระดับน้ำล้นของเครื่องบด, ความเข้มข้นของการเจียร, สนามแม่เหล็กของหัววัด ฯลฯ, การดำเนินการผลิตหลักทันเวลาและสภาพอุปกรณ์ และปรับปรุงความทันเวลาและวิทยาศาสตร์ของคำสั่งการผลิต

4. ปัญหาเหมืองอัจฉริยะในประเทศ

ในปัจจุบัน บริษัทเหมืองแร่โลหะขนาดใหญ่ในประเทศได้นำระบบการจัดการและการควบคุมมาใช้ในทุกด้านของการจัดการและการควบคุม แต่ระดับการบูรณาการยังต่ำ ซึ่งเป็นประเด็นสำคัญที่จะต้องแยกแยะในขั้นตอนต่อไปของอุตสาหกรรมเหมืองแร่เกี่ยวกับโลหะวิทยานอกจากนี้ยังมีปัญหาดังต่อไปนี้:

1. องค์กรไม่ให้ความสนใจเพียงพอหลังจากการใช้ระบบอัตโนมัติขั้นพื้นฐาน มักจะไม่เพียงพอที่จะให้ความสำคัญกับการสร้างดิจิทัลในภายหลัง

2. การลงทุนด้านข้อมูลไม่เพียงพอได้รับอิทธิพลจากตลาดและปัจจัยอื่น ๆ องค์กรไม่สามารถรับประกันการลงทุนข้อมูลอย่างต่อเนื่องและมั่นคง ส่งผลให้โครงการบูรณาการของอุตสาหกรรมและอุตสาหกรรมมีความคืบหน้าค่อนข้างช้า

3. ขาดแคลนผู้มีความสามารถด้านข้อมูลการสร้างสารสนเทศครอบคลุมการสื่อสารที่ทันสมัย การตรวจจับและเทคโนโลยีสารสนเทศ ปัญญาประดิษฐ์และสาขาวิชาชีพอื่น ๆ และข้อกำหนดสำหรับความสามารถและกำลังทางเทคนิคจะสูงกว่าในขั้นตอนนี้มากในปัจจุบัน กองกำลังทางเทคนิคของเหมืองส่วนใหญ่ในจีนค่อนข้างขาดแคลน

นี่คือทุ่นระเบิดอัจฉริยะสามแห่งที่แนะนำให้คุณรู้จักพวกเขาค่อนข้างล้าหลังในจีน แต่มีศักยภาพในการพัฒนาอย่างมากปัจจุบัน เหมืองแร่ Sishanling Iron Mine อยู่ระหว่างการก่อสร้างด้วยความชาญฉลาด ความต้องการสูง และมาตรฐานระดับสูง เราจะรอดูกัน

เวลาโพสต์: 15 พ.ย.-2565